Wir erhalten die Zeichnungen oder Muster von Kunden.

Vergleich zwischen herkömmlichen Motoren und Trommelmotoren in Fördersystemen

In Industrial -Fördersystemen sind sowohl herkömmliche Motoren (mit externen Antriebskomponenten) als auch Trommelmotoren (integrierte Motorsysteme) weit verbreitet. Jeder hat je nach Anwendungsanforderungen unterschiedliche Vorteile und Einschränkungen. Unten finden Sie einen detaillierten Vergleich:

1. Design und Integration

Herkömmlicher Motor: Erfordert externe Komponenten wie Getriebe, Ketten, Gürtel oder Kupplungen, um die Stromversorgung auf den Förderband zu übertragen. Komplexere Installation mit mehreren beweglichen Teilen, zunehmender Wartungsbedarf. Größerer Fußabdruck aufgrund separater Motor- und Antriebsbaugruppe.

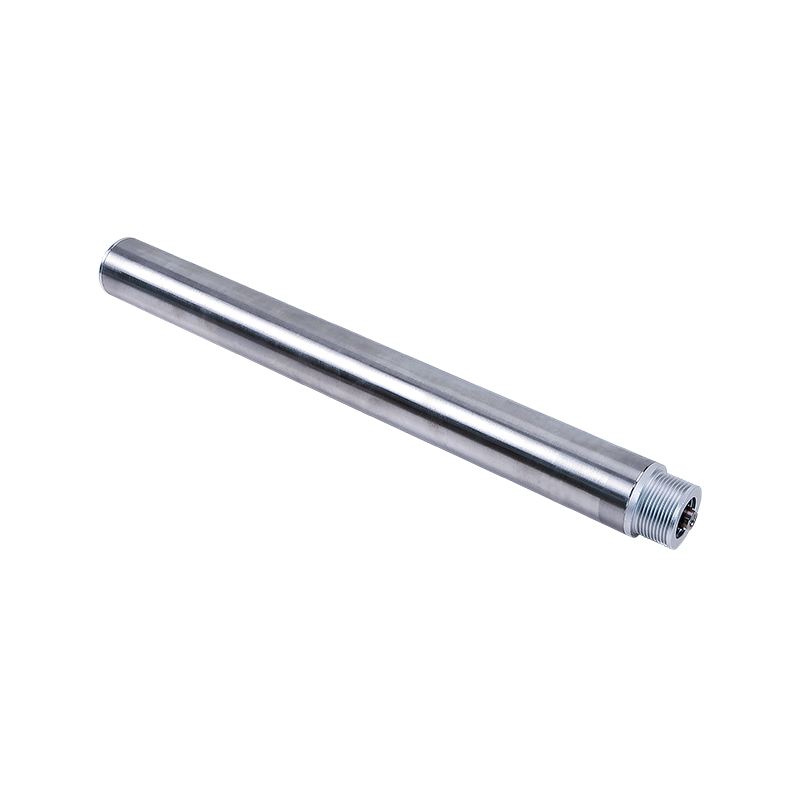

Trommelmotor: Kompaktes All-in-One-Design, bei dem Motor, Getriebe und Antrieb in die Trommel eingeschlossen sind. Das Direktantriebssystem beseitigt die Notwendigkeit externer Übertragungskomponenten. Platzsparend und einfacher zu installieren, ideal für enge Förderlayouts.

2. Wartung und Haltbarkeit

Herkömmlicher Motor: Höhere Wartung aufgrund von exponierten Gürteln, Ketten und Zahnrädern, die sich im Laufe der Zeit tragen. Schmierung und Ausrichtungsanpassungen sind häufig erforderlich. Anfälliger für Verunreinigungen durch Staub, Feuchtigkeit oder Trümmer.

Trommelmotor: Die versiegelte Einheit schützt die internen Komponenten vor Umweltfaktoren. Weniger bewegliche Teile reduzieren den Verschleiß- und Wartungsbedarf. Längere Lebensdauer unter harten Bedingungen (z. B. Waschanlagen).

3. Effizienz und Leistung

Herkömmlicher Motor: Energieverluste können in Getriebekomponenten (z. B. Riemenschlupf, Reibung in Zahnrädern) auftreten. Eine einstellbare Geschwindigkeit kann zusätzliche VFDs oder mechanische Einstellungen erfordern.

Trommelmotor: höhere Effizienz aufgrund eines direkten Antriebs, wodurch der Energieverlust minimiert wird. Glätterer Betrieb mit konsistenter Drehmomentlieferung. Oft kompatibel mit variablen Frequenz -Laufwerken (VFDs) für einfache Geschwindigkeitsregelung.

4. Kostenüberlegungen

Konventioneller Motor: Niedrigere Anfangskosten für den Motor selbst, aber höhere langfristige Kosten aufgrund von Wartung und Teilersatz. Zusätzliche Ausgaben für Riemenscheiben, Gürtel, Wachen und Schmiersysteme.

Trommelmotor: höhere Vorabkosten, aber niedrigere Gesamtbesitzkosten (TCO) aufgrund reduzierter Wartung und Ausfallzeiten. Keine zusätzlichen Komponenten erforderlich, die Installations- und Austauschkosten sparen.

5. Anwendungseignung

Herkömmlicher Motor: Besser für Hochleistungsanwendungen, die ein hohes Drehmoment oder kundenspezifische Antriebskonfigurationen erfordern. Bevorzugt, wenn die Anpassungsanpassungen für häufige Anpassungen benötigt werden.

Trommelmotor: ideal für räumlich begrenzte, saubere oder feuchte Umgebungen (z. B. Lebensmittelverarbeitung, Verpackungsleitungen). Geeignet für Anwendungen, die geringer Wartung und hygienisches Design erfordern.

Abschluss

Während herkömmliche Motoren Flexibilität und niedrigere Anfangskosten bieten, bieten Trommelmotoren Effizienz, verringerte Wartung und eine bessere Zuverlässigkeit in vielen Förderanwendungen. Die Wahl hängt von Faktoren wie Raum, Umgebungsbedingungen, Wartungsfähigkeiten und langfristigen Betriebskosten ab.